当我们拿起手机、打开车载导航、使用医疗器械时,鲜少有人留意到,这些产品背后都藏着塑胶模具的 “隐形之手”。作为现代制造业的核心技术载体,塑胶模具以精密的工艺和灵活的适应性,将高分子材料转化为形态各异的工业制品,构建起连接设计创意与实体生产的桥梁。

日常生活中的塑料制品,从厨房收纳盒到儿童玩具,都是塑胶模具的杰作。这些看似普通的产品,实则凝聚着模具工程师对材料特性、人体工学的深刻理解。以水杯为例,模具需要兼顾握持舒适度与密封性,通过反复调试型腔结构和冷却系统,才能打造出既防漏又便于携带的产品。而儿童玩具的生产则更注重安全性与趣味性,模具设计不仅要确保边缘圆润无毛刺,还要通过多色注塑工艺实现生动的外观效果,在满足批量生产需求的同时,为产品赋予独特的市场竞争力。

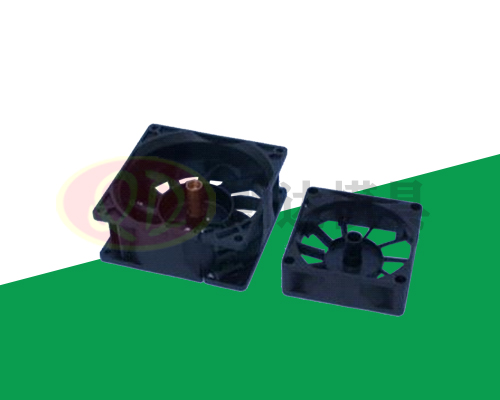

在工业领域,塑胶模具的价值更为凸显。汽车行业中,轻量化趋势促使塑料部件占比持续攀升。从仪表盘的曲面造型到发动机进气歧管的复杂流道,塑胶模具通成型技术,将设计图纸转化为高强度、耐腐蚀的零部件。例如,新能源汽车的电池包外壳需要同时满足轻量化与防火防爆要求,模具企业通过优化浇注系统和模具结构,使塑料部件在满足性能标准的同时,生产效率提升 30% 以上。电子产业同样依赖塑胶模具实现产品迭代,智能手机的超薄机身、精密按键,都离不开模具在微米级精度下的加工能力,其制造周期的缩短直接影响着产品的市场响应速度。

塑胶模具的制造是材料科学与工程技术的深度融合。模具钢材的选择直接影响使用寿命,高碳合金钢凭借耐磨性适用于大批量生产,而铝合金则以导热优势缩短冷却时间。制造工艺的革新更是推动行业发展的关键:传统数控加工保证基础精度,电火花加工攻克复杂曲面难题,而 3D 打印技术的应用彻底改变了模具开发模式。某企业通过 3D 打印快速制造模具原型,将设计验证周期从两周压缩至 48 小时,大幅降低开发成本。此外,模具结构设计中的随形冷却技术,通过在模具内部构建不规则冷却水道,使注塑成型时间缩短 20%,显著提升生产效率。

随着制造业向智能化转型,塑胶模具行业正经历深刻变革。物联网技术的应用让模具具备 “感知能力”,传感器实时监测模温、压力等数据,通过 AI 算法优化注塑参数,使产品不良率降低 15% 以上。数字孪生技术则实现了模具全生命周期的虚拟仿真,工程师可在虚拟环境中模拟注塑过程,提前预判变形、缩痕等缺陷,将设计修改成本降低 40%。在环保层面,行业积极探索循环经济模式,可降解塑料的应用倒逼模具工艺升级,企业通过改进脱模技术和表面处理工艺,成功解决新材料流动性差的难题,推动绿色制造落地。

从微米级的精密零件到大型工业构件,塑胶模具始终以低调的姿态支撑着现代工业体系。在技术迭代与市场需求的双重驱动下,这一行业正向着高精度、智能化、绿色化方向加速迈进,用不断革新的制造密码,持续书写着工业制造的新篇章。