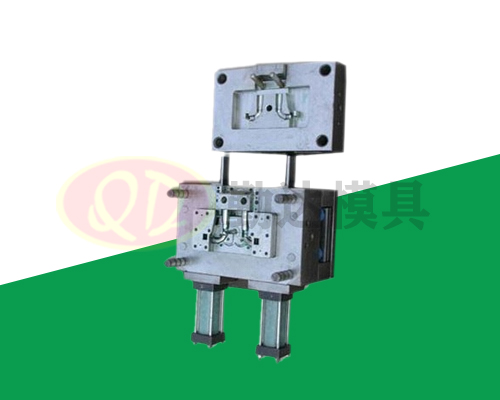

塑胶模具作为塑胶制品生产的核心装备,其合理的结构设计直接决定了制品的精度与生产效率,一套完整的塑胶模具通常由多个关键部件协同构成。型腔与型芯是模具的核心成型部件,型腔决定塑胶制品的外表面形状,型芯则塑造制品的内部结构,二者的加工精度需严格把控,表面需经过抛光处理以保证制品表面光滑无瑕疵,例如生产塑料瓶盖时,型腔需精准复刻瓶盖的外螺纹与防滑纹路,型芯则需对应瓶盖内部的密封槽结构。浇注系统负责将熔融塑胶输送至型腔,主要包括主流道、分流道、浇口与冷料穴,主流道需与注塑机喷嘴精准对接,分流道的尺寸与布局需根据制品形状合理设计,确保塑胶均匀填充各个型腔,浇口的位置与大小则会影响制品的成型速度与后续水口切除效率,冷料穴则用于储存注塑初期温度较低的塑胶,避免冷料进入型腔影响制品质量。导向定位系统由导柱、导套等部件组成,作用是保证模具开合模时型腔与型芯精准对齐,防止因错位导致制品出现飞边或损坏模具,导柱与导套的配合间隙需严格控制,同时需定期润滑以减少磨损。此外,冷却系统与顶出系统也不可或缺,冷却系统通过在模具内开设冷却水路,快速带走塑胶成型过程中释放的热量,缩短制品冷却时间,提升生产效率;顶出系统则在制品冷却定型后,通过顶针、顶板等部件将制品从型腔中平稳推出,顶出位置与力度的设计需避免制品出现顶伤或变形。

在塑胶模具的长期使用过程中,受生产环境、操作规范及磨损等因素影响,易出现各类故障,及时排查并解决故障是保障生产连续性的关键。模具合模不顺是常见问题之一,表现为合模时出现卡顿或异响,这可能是导柱与导套磨损严重、配合间隙过大,或模具表面存在异物、型腔与型芯定位偏差导致。排查时可先清理模具表面异物,检查导柱、导套的磨损情况,若磨损严重需及时更换;若定位偏差,需重新调整导向定位系统,确保型腔与型芯精准对齐。制品出现飞边(溢边)也是高频故障,多因模具分型面贴合不紧密、锁模力不足,或熔融塑胶压力过高导致。此时需先检查分型面是否存在杂质或损伤,清理杂质并修复分型面划痕;若锁模力不足,需适当调高注塑机锁模力;若塑胶压力过高,可降低注塑压力或调整浇注系统参数,减少塑胶填充时的压力。此外,制品出现气泡、缩痕等缺陷也需针对性排查,气泡多源于塑胶原料干燥不充分、含有水分,或型腔排气不畅,需加强原料干燥处理,清理排气槽内的堵塞物;缩痕则多因塑胶填充不足、冷却过快,或制品壁厚不均,需调整注塑参数增加填充量,优化冷却系统确保冷却均匀,或改进制品设计减少壁厚差异。

随着塑胶制品行业对精度、效率及环保要求的提升,塑胶模具行业的技术升级方向逐渐清晰,一系列新技术的应用推动模具性能不断提升。在精密加工技术方面,五轴联动加工中心、电火花成型机床等高精度设备的普及,使得模具核心部件的加工精度大幅提高,可实现微米级的加工误差控制,满足微型塑胶制品、高精度电子配件等产品的生产需求,例如用于手机摄像头模组的塑胶支架,其模具加工精度需达到 0.005mm 以内,依赖高精度加工设备才能实现。在智能化升级方面,模具状态监测技术逐渐成熟,通过在模具上安装传感器,实时监测模具温度、压力、开合模次数等数据,结合物联网技术将数据传输至管理系统,工作人员可远程监控模具运行状态,提前预判模具故障,减少突发停机时间;部分企业还将人工智能技术应用于模具设计,通过 AI 算法优化模具结构与浇注系统布局,缩短设计周期,提升模具设计合理性。在环保与可持续发展方面,可回收塑胶模具材料的研发与应用逐步推进,部分模具部件采用可循环使用的高强度合金材料,减少模具报废后的资源浪费;同时,模具轻量化设计成为趋势,通过优化模具结构、采用轻质高强度材料,降低模具重量,减少注塑机运行时的能耗,符合绿色生产理念。此外,快速换模技术的应用也提升了生产效率,通过标准化模具接口、采用快速夹紧装置,实现不同模具的快速更换,缩短生产换型时间,适应多品种、小批量的生产需求。

深入了解塑胶模具的结构组成,掌握常见故障排查方法,关注行业技术升级方向,对塑胶制品生产企业而言具有重要意义。通过优化模具设计、规范故障处理、引入先进技术,企业可提升塑胶制品质量与生产效率,降低生产成本,在市场竞争中占据优势;同时,技术升级也推动塑胶模具行业向更精密、更智能、更环保的方向发展,为塑胶制品行业的高质量发展提供支撑。